[기고] MCU를 통해 800V 전기차 트랙션 인버터의 일반적인 설계 과제를 해결하는 3가지 방법

2022-12-06 션 머피(Sean Murphy), TI 제품 마케팅 엔지니어

전 세계가 전동화로 나아감에 따라 TI는 모터 제어 성능을 높이고 트랙션 인버터의 기능 안전 요구 사항을 충족해야 할 필요성과 함께 SiC 및 800V 기술로 변화하는 설계 추세를 계속 지켜볼 것이다.

EV 트랙션 인버터는 전기차(EV)의 핵심이다. 고전압 배터 리의 DC를 다상(보통 3상) AC로 변환하여 트랙션 모터를 구동하고 제동에 따른 전력 재생을 제어한다. 트랙션 인버터는 실리콘 카바이드(SiC)로 인해 펼쳐진 더 빠른 충전과 더 향상된 효율을 보장하는 800V 기술로 이동하고 있다.

이러한 800V로의 전환은 전력과 기능 안전 요구 사항이 높아지지만 시스템 구성 요소에 더 많은 기술적 요구가 발생한 다. 이러한 구성 요소 중 하나인 마이크로컨트롤러(MCU)는 시스템의 두뇌와 마찬가지다. MCU는 모터 제어, 아날로그-디지털 컨버터(ADC)를 사용한 감지, 코어를 사용한 자속 기준 제어(FOC) 알고리즘 계산, 펄스 폭 변조(PWM) 신호를 사용한 전력 전계 효과 트랜지스터(FET) 작동을 수행한다. MCU 의 경우, 800V 기술로의 전환은 ASIL(자동차 안전 무결성 수준) D 레벨까지 안전 요구 사항을 충족하는 동시에 제어 루프에 대한 더 뛰어난 성능을 요구한다. ARM ® 기반 Sitara™ AM2634-Q1 MCU와 같은 디바이스는 이러한 추세에 맞는 사양과 기능을 갖추고 있다.

제어 루프 지연

MCU는 트랙션 모터의 토크와 속도를 제어하기 위해 주변 장치(ADC, PWM)와 계산 코어의 조합을 이용하여 제어 루프를 완성한다. 800V 시스템으로 전환함에 따라 와이드 밴드갭 반도체(예: SiC)에 필요한 더 높은 스위칭 주파수를 달성하기 위해 이러한 제어 루프 지연이 우선 순위가 된다. 또한 저지연 제어 루프를 사용하면 엔지니어들이 모터를 더 높은 rpm으로 돌릴 수 있으며 그 결과 모터의 크기와 무게를 줄일 수 있다.

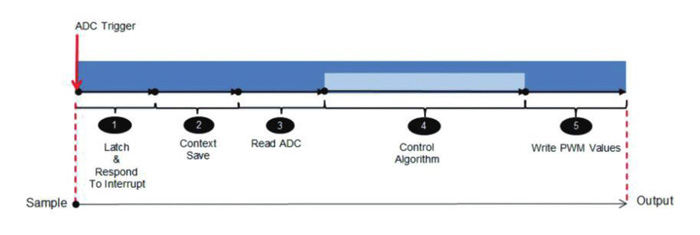

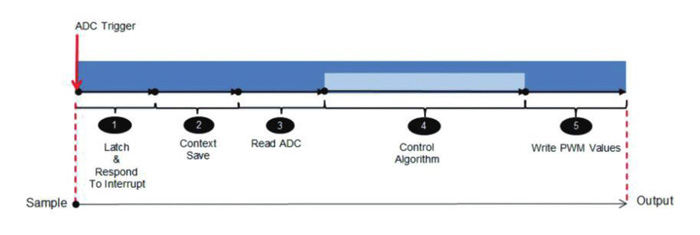

제어 루프 지연을 이해하고 줄이기 위해서는 그림 1과 같이 제 어 루프 시그널 체인과 그 각 단계를 이해해야 한다.

최적의 실시간 제어 성능을 위해, 하드웨어와 소프트웨어를 포함하여 전체 시그널 체인을 최적화해야 한다. 모터에서 입력을 위한 ADC 샘플링부터 PWM 작성(모터를 제어하기 위한 출력)까지 걸리는 시간은 실시간 제어 성능의 기본 척도이다.

ADC 샘플링부터 시작해서 인버터 시스템은 정확하고 빠른 샘플링이 필요한데, 이는 높은 샘플링 속도, 최소 12비트의 해상 도, 낮은 전환 시간을 의미한다. 샘플을 사용할 수 있게 되면 최적화된 버스와 메모리 엑세스 아키텍처에서 저지연으로 상호 연결을 통해 샘플을 프로세서로 전송하고 프로세서에서 샘플을 판독해야 한다.

PWM 단계 계산

프로세서에서 코어가 FOC 알고리즘을 사용하여 모터의 위상 전류, 속도, 위치에 기반하여 다음 PWM 단계를 계산해야 한다. 이 계산 시간을 최소화하기 위해 코어는 높은 클록 속도와 실행되는 명령 수에서 효율성을 갖춰야 한다. 또한 코어가 부동소수점, 삼각함수 및 정수 수학 명령어를 포함한 다양한 명령어 유형을 실행해야 한다.

마지막으로, 코어는 또 다시 저지연 경로를 사용하여 업데 이트된 듀티 사이클을 PWM 생성기에 작성한다. PWM 출력에 불감대 보상을 적용하면 고압측 및 저압측 FET를 전환할 때단락을 방지할 수 있으며, 소프트웨어 오버헤드를 줄이려면 가급적 하드웨어 수준에서 적용하는 것이 좋다.

AM2634-Q1와 같은 MCU 디바이스는 지연을 최소화하기 위해 아날로그 프런트 엔드, 상호 연결 및 디지털 부분을 포함 하여 제어 시그널 체인을 최적화했다. TI의 트랙션 인버터 레퍼런스 디자인은 AM2634-Q1을 사용한 4μs 미만의 완전한 제어 루프를 보여준다. 4μs 미만 수준의 제어 지연은 현재와 미래의 SiC 스위칭 주파수 요구를 쉽게 충족할 수 있다.

트랙션 인버터는 모터를 제어하기 위해 전력을 전달하므로 기능 안전을 위한 필수 시스템이다. 그리고 800V 시스템은 더높은 전력, 토크, 속도 또는 세 가지 항목 모두에 대한 잠재력을 갖고 있으므로 트랙션 시스템은 ASIL-D 레벨의 기능 안전을 요구한다. 기능 안전 시스템에서 중요한 부분은 MCU이다.

기능 안전 시스템이 시스템 고장에 안전하게 대응하려면 인텔 리전스가 필요하기 때문이다. 이러한 이유로 MCU가 맥락과 상관없이 하나의 안전 요소로서 ASIL-D 인증을 받는 추세이 다. 또한 TI MCU는 엔지니어가 트랙션 인버터 관련한 시스템 안전 요구 사항을 더 쉽게 충족할 수 있도록 추가 기능을 갖추고 있다. 예를 들어, 위상 전류 피드백은 모터의 토크에 대한 정보를 나타내므로 이 신호는 안전에 중요하다. 따라서 많은 엔지니어들은 위상 전류에 대한 중복 샘플링을 선호한다. 이는곧 MCU에 독립 ADC가 여러 개 있어야 함을 의미한다.

안전한 상태로 신속 전환

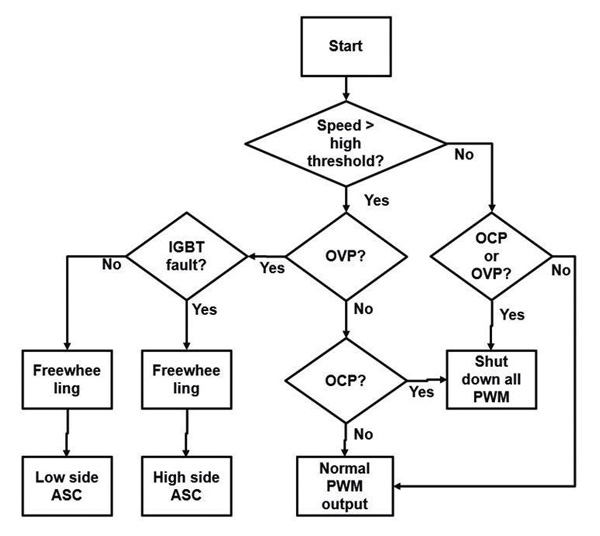

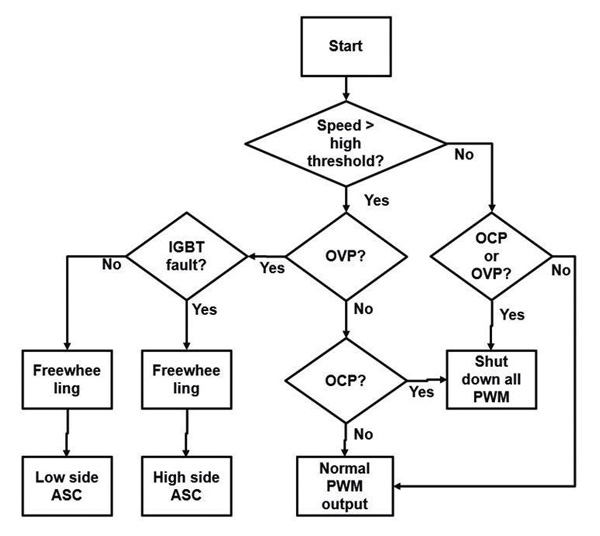

엔지니어의 또 다른 과제는 오류 발생 시 모터를 프리휠 링과 같은 안전한 상태로 신속하게 전환할 수 있어야 한다는 것이다. AM2634-Q1 디바이스에서는 오류 범용 입/출력(GPIO) 입력(과전류, 과전압 또는 고속 고장의 경우)이 혁신 적인 프로그래머블 실시간 장치(PRU) 로 전달된다. PRU에서 실행되는 펌웨어는 그림 2와 같이 고장 유형을 평가하여 이에 대응하고 원하는 PWM 보호 시퀀스를 수행한 다음 필요에 따라 바로 PWM을 안전한 상태로 전환할 수 있다.

이러한 동작은 105ns의 짧은 시간 내에 발생할 수 있다. 또한 펌웨어가 사용자 프로그래밍이 가능하기 때문에, 엔지니 어들은 애플리케이션 요구 사항을 충족 하기 위해 필요에 따라 커스텀 로직을 추가할 수 있다.

전 세계가 전동화로 나아감에 따라 TI는 모터 제어 성능을 높이고 트랙션 인버터의 기능 안전 요구 사항을 충족해야 할 필요 성과 함께 SiC 및 800V 기술로 변화하는 설계 추세를 계속 지켜볼 것이다.

EV 트랙션 인버터는 전기차(EV)의 핵심이다. 고전압 배터 리의 DC를 다상(보통 3상) AC로 변환하여 트랙션 모터를 구동하고 제동에 따른 전력 재생을 제어한다. 트랙션 인버터는 실리콘 카바이드(SiC)로 인해 펼쳐진 더 빠른 충전과 더 향상된 효율을 보장하는 800V 기술로 이동하고 있다.

이러한 800V로의 전환은 전력과 기능 안전 요구 사항이 높아지지만 시스템 구성 요소에 더 많은 기술적 요구가 발생한 다. 이러한 구성 요소 중 하나인 마이크로컨트롤러(MCU)는 시스템의 두뇌와 마찬가지다. MCU는 모터 제어, 아날로그-디지털 컨버터(ADC)를 사용한 감지, 코어를 사용한 자속 기준 제어(FOC) 알고리즘 계산, 펄스 폭 변조(PWM) 신호를 사용한 전력 전계 효과 트랜지스터(FET) 작동을 수행한다. MCU 의 경우, 800V 기술로의 전환은 ASIL(자동차 안전 무결성 수준) D 레벨까지 안전 요구 사항을 충족하는 동시에 제어 루프에 대한 더 뛰어난 성능을 요구한다. ARM ® 기반 Sitara™ AM2634-Q1 MCU와 같은 디바이스는 이러한 추세에 맞는 사양과 기능을 갖추고 있다.

제어 루프 지연

MCU는 트랙션 모터의 토크와 속도를 제어하기 위해 주변 장치(ADC, PWM)와 계산 코어의 조합을 이용하여 제어 루프를 완성한다. 800V 시스템으로 전환함에 따라 와이드 밴드갭 반도체(예: SiC)에 필요한 더 높은 스위칭 주파수를 달성하기 위해 이러한 제어 루프 지연이 우선 순위가 된다. 또한 저지연 제어 루프를 사용하면 엔지니어들이 모터를 더 높은 rpm으로 돌릴 수 있으며 그 결과 모터의 크기와 무게를 줄일 수 있다.

제어 루프 지연을 이해하고 줄이기 위해서는 그림 1과 같이 제 어 루프 시그널 체인과 그 각 단계를 이해해야 한다.

최적의 실시간 제어 성능을 위해, 하드웨어와 소프트웨어를 포함하여 전체 시그널 체인을 최적화해야 한다. 모터에서 입력을 위한 ADC 샘플링부터 PWM 작성(모터를 제어하기 위한 출력)까지 걸리는 시간은 실시간 제어 성능의 기본 척도이다.

ADC 샘플링부터 시작해서 인버터 시스템은 정확하고 빠른 샘플링이 필요한데, 이는 높은 샘플링 속도, 최소 12비트의 해상 도, 낮은 전환 시간을 의미한다. 샘플을 사용할 수 있게 되면 최적화된 버스와 메모리 엑세스 아키텍처에서 저지연으로 상호 연결을 통해 샘플을 프로세서로 전송하고 프로세서에서 샘플을 판독해야 한다.

PWM 단계 계산

프로세서에서 코어가 FOC 알고리즘을 사용하여 모터의 위상 전류, 속도, 위치에 기반하여 다음 PWM 단계를 계산해야 한다. 이 계산 시간을 최소화하기 위해 코어는 높은 클록 속도와 실행되는 명령 수에서 효율성을 갖춰야 한다. 또한 코어가 부동소수점, 삼각함수 및 정수 수학 명령어를 포함한 다양한 명령어 유형을 실행해야 한다.

마지막으로, 코어는 또 다시 저지연 경로를 사용하여 업데 이트된 듀티 사이클을 PWM 생성기에 작성한다. PWM 출력에 불감대 보상을 적용하면 고압측 및 저압측 FET를 전환할 때단락을 방지할 수 있으며, 소프트웨어 오버헤드를 줄이려면 가급적 하드웨어 수준에서 적용하는 것이 좋다.

AM2634-Q1와 같은 MCU 디바이스는 지연을 최소화하기 위해 아날로그 프런트 엔드, 상호 연결 및 디지털 부분을 포함 하여 제어 시그널 체인을 최적화했다. TI의 트랙션 인버터 레퍼런스 디자인은 AM2634-Q1을 사용한 4μs 미만의 완전한 제어 루프를 보여준다. 4μs 미만 수준의 제어 지연은 현재와 미래의 SiC 스위칭 주파수 요구를 쉽게 충족할 수 있다.

트랙션 인버터는 모터를 제어하기 위해 전력을 전달하므로 기능 안전을 위한 필수 시스템이다. 그리고 800V 시스템은 더높은 전력, 토크, 속도 또는 세 가지 항목 모두에 대한 잠재력을 갖고 있으므로 트랙션 시스템은 ASIL-D 레벨의 기능 안전을 요구한다. 기능 안전 시스템에서 중요한 부분은 MCU이다.

기능 안전 시스템이 시스템 고장에 안전하게 대응하려면 인텔 리전스가 필요하기 때문이다. 이러한 이유로 MCU가 맥락과 상관없이 하나의 안전 요소로서 ASIL-D 인증을 받는 추세이 다. 또한 TI MCU는 엔지니어가 트랙션 인버터 관련한 시스템 안전 요구 사항을 더 쉽게 충족할 수 있도록 추가 기능을 갖추고 있다. 예를 들어, 위상 전류 피드백은 모터의 토크에 대한 정보를 나타내므로 이 신호는 안전에 중요하다. 따라서 많은 엔지니어들은 위상 전류에 대한 중복 샘플링을 선호한다. 이는곧 MCU에 독립 ADC가 여러 개 있어야 함을 의미한다.

안전한 상태로 신속 전환

엔지니어의 또 다른 과제는 오류 발생 시 모터를 프리휠 링과 같은 안전한 상태로 신속하게 전환할 수 있어야 한다는 것이다. AM2634-Q1 디바이스에서는 오류 범용 입/출력(GPIO) 입력(과전류, 과전압 또는 고속 고장의 경우)이 혁신 적인 프로그래머블 실시간 장치(PRU) 로 전달된다. PRU에서 실행되는 펌웨어는 그림 2와 같이 고장 유형을 평가하여 이에 대응하고 원하는 PWM 보호 시퀀스를 수행한 다음 필요에 따라 바로 PWM을 안전한 상태로 전환할 수 있다.

이러한 동작은 105ns의 짧은 시간 내에 발생할 수 있다. 또한 펌웨어가 사용자 프로그래밍이 가능하기 때문에, 엔지니 어들은 애플리케이션 요구 사항을 충족 하기 위해 필요에 따라 커스텀 로직을 추가할 수 있다.

전 세계가 전동화로 나아감에 따라 TI는 모터 제어 성능을 높이고 트랙션 인버터의 기능 안전 요구 사항을 충족해야 할 필요 성과 함께 SiC 및 800V 기술로 변화하는 설계 추세를 계속 지켜볼 것이다.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

본 기사의 전문은 PDF문서로 제공합니다.

(로그인필요)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

다운로드한 PDF문서를 웹사이트, 카페, 블로그등을 통해 재배포하는 것을 금합니다. (비상업적 용도 포함)

100자평 쓰기