KETI, 저온으로 반도체 소자 및 모듈에 열적 변형 줄여

실장소재 내부결함 없어 신뢰성 높일 수 있어

전자부품연구원(KETI)은 은(Ag)을 활용해 에너지 고효율화를 위한 핵심기술로 부상하고 있는 실리콘카바이드(SiC) 파워반도체 실장용 고상접합기술을 개발했다고 밝혔다.

실리콘카바이드(SiC)반도체는 갈륨나이트라이드(GaN) 등과 함께 광대역갭 반도체(WBG, Wide Bandgap)로서 기존 실리콘(Si)반도체 소자 대비 안정적인 고온동작, 높은 열전도도, 낮은 저항과 높은 내전압 특성을 지닌다.

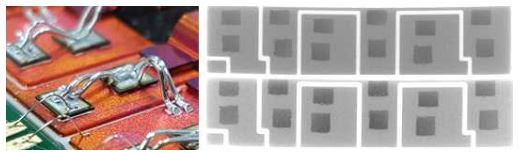

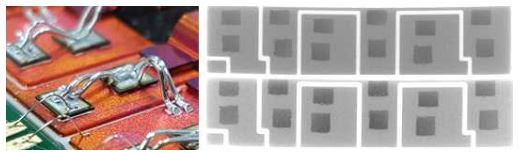

신공법 적용 SiC 소자 실장 및 X-ray를 통한 Defect-free 접합부

신공법 적용 SiC 소자 실장 및 X-ray를 통한 Defect-free 접합부

.JPG) Defect-free 무가압 저온 고상접합기술이 적용된 SiC 전력변환모듈 시제품

Defect-free 무가압 저온 고상접합기술이 적용된 SiC 전력변환모듈 시제품

덕분에 WBG반 도체는 방열구조를 간소화할 수 있으며, 전력변환모듈의 집적화(Si반도체 대비 넓이는 1/300, 두께는 1/8 감소)는 물론, 전력변환 시 발생되는 에너지손실도 줄일 수 있다. 일반적으로 전력변환 시, SiC반도체의 에너지 손실은 Si반도체 대비 70%이상 줄어들며, SiC파워반도체로 만든 인버터의 경우 에너지효율이 1~2%이상 높다.

하지만 이번 KETI 오철민, 홍원식 박사 연구팀이 개발한 고상접합기술은 결함이 발생하는 근본원인을 제거했다. 일반적인 고상접합(소결 등)에 적용되는 가압력을 가하지 않으면서, 반도체 소자 및 모듈에 열적 변형을 줄일 수 있는 저온으로 진행되기 때문에, 생산제품마다 각기 다른 가압용 구조물이 불필요할 뿐만 아니라, 반도체의 전기/열 저항을 높일 수 있는 보이드와 같은 실장소재 내부결함이 없어 신뢰성이 높다.

.JPG)

SiC 전력변환모듈이 장착된 도요타 전기자동차 및 연료전지버스(도요타 뉴스룸 이미지)

SiC 전력변환모듈이 장착된 도요타 전기자동차 및 연료전지버스(도요타 뉴스룸 이미지)

더불어 Ag 소재 고유의 고융점, 고열전도도, 고전기전도도 등 재료특성으로 인해, SiC의 안정적인 고온동작이 가능하며 기존 접합소재보다 열저항도 30% 이상 낮아 방열특성 또한 우수하다.

KETI 오철민 박사는 “WBG 공정기술개발은 전기차 및 신재생에너지 시대에 에너지효율 향상을 위한 시대적 요구”라면서, “이번에 개발된 무가압 저온공정을 통해 SiC반도체의 성능이 접합부를 거쳐 그대로 모듈에 전달될 수 있기 때문에 향후 전기자동차, 로봇, 스마트공장 등 보다 엄격한 내구성을 요구하는 전력변환모듈에 적용이 기대된다.”고 밝혔다.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>

.JPG)

.JPG)