노광장비 기술 분석 및 상호 융합 방안

디스플레이 산업과 반도체 산업은 모두 고정밀 제조 공정의 핵심인 노광장비를 중심으로 발전해 왔다. 노광은 빛을 이용해 회로 패턴을 기판 위에 새기는 공정으로, 두 산업이 요구하는 해상도, 처리 속도, 소재 안정성에는 차이가 있지만, 기술 융합의 가능성은 차세대 공정 최적화를 위한 핵심 과제로 주목받고 있다. 이 글은 두 장비군의 기술 특징과 차이를 분석하고, 디스플레이 공정에 반도체 노광 기술을 접목할 수 있는 구체적인 전략을 제시한다.

글/ 고려대학교 주병권 교수님 연구실

주병권 (고려대학교 전기전자공학부 교수)

김태욱 (고려대학교 전기전자컴퓨터공학부 석사 과정)

목 차

1. 노광장비 개요 및 기술 분석

목 차

1. 노광장비 개요 및 기술 분석

1-1. 디스플레이 노광장비 개요 및 기술 특징

1-2. 반도체 노광장비 개요 및 기술 특징

2. 디스플레이 vs 반도체 노광장비: 기술적 차이점

3. 디스플레이 노광장비의 반도체 기술 융합 방안

3-1. 초정밀 패턴 전사 기술 도입

3-2. 자동 보정 및 AI 기반 공정 정합 기술 적용

3-3. 소재 및 정밀 구동 기술 도입

3-4. 반도체 노광장비의 디스플레이 직접 적용 가능성 분석

4. 결론

5. 참고 문헌

1. 노광장비 개요 및 기술 분석

1-1. 디스플레이 노광장비 개요 및 기술 특징

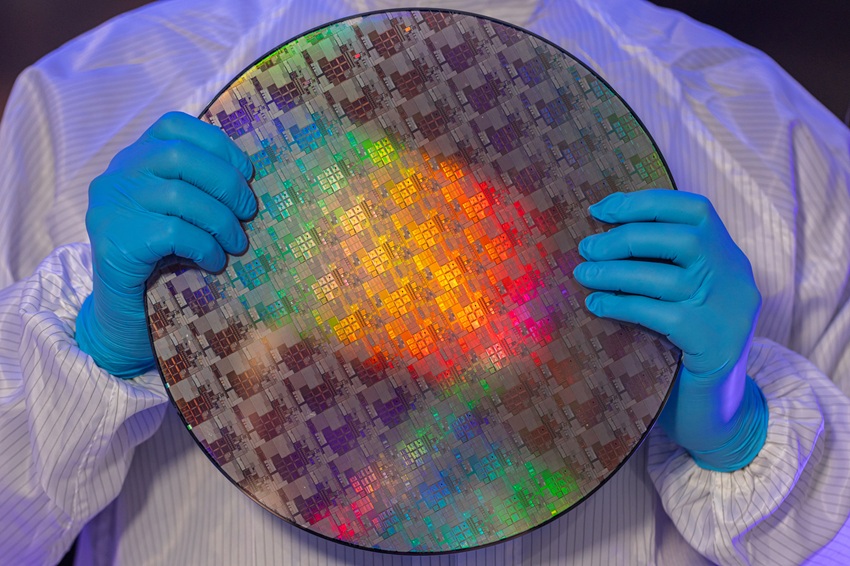

디스플레이 노광장비는 대면적 고속 공정에 최적화되어 있다. 주로 연속 슬릿 스캔(Slit Scan) 방식을 사용하며, 이는 선형 광원을 통해 레티클 패턴을 고속으로 이동시키며 기판 전체에 균일하게 패턴을 전사하는 구조다. 이 방식은 대면적 균일성과 높은 처리 속도에 유리하며, 최근 MicroLED 디스플레이 공정을 위해 1 μm 이하의 해상도를 구현하는 고정밀 스캐너가 개발되고 있다.

[1][2]

그림 1. FPD 슬릿 스캔 노광장비 구조[3]

정렬 정밀도는 고성능 CCD 카메라와 인터페로미터 기반 포지셔닝 시스템을 결합하여 ±0.5 μm 이내의 오차를 제어한다. 또한, 대면적 기판의 열팽창과 굴곡에 대응하기 위해 Z축 액추에이터 기반의 보정 시스템을 통합하고 있다.

[4][5]

광학계 설계는 수 mm 에 달하는 유리 기판 전체에 대해 ±2% 이내의 휘도 균일도를 유지해야 한다. 이를 위해 고휘도 UV 광원, 다중 조리개(Optical aperture), 플라이 아이 렌즈 등 균일 조명 기술을 활용한다 [18]. 기판의 위치 오차, 마스크 곡률, 렌즈 수차 등을 보정하는 디지털 이미지 왜곡 보정(DDC) 기술도 적용된다.

[1][6]

요약하면, 디스플레이 노광장비는 대면적, 고속, 정밀 공정을 동시에 만족하기 위해 발전하고 있으며, 차세대 고해상도 디스플레이를 위해 패턴 해상도와 정합도 향상이 지속적으로 요구된다.

1-2. 반도체 노광장비 개요 및 기술 특징

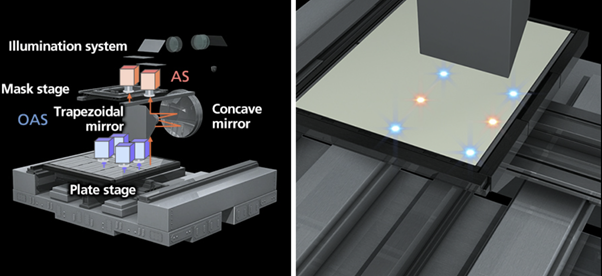

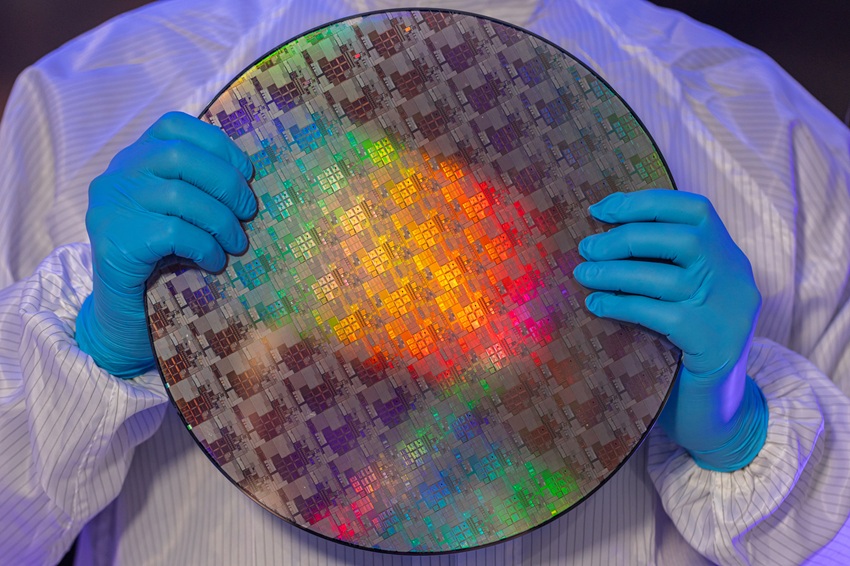

반도체 노광장비는 실리콘 웨이퍼 위에 집적회로 패턴을 전사하는 핵심 장비로, 소자의 선폭 축소와 집적도 증가에 따라 극한의 해상도와 정밀도를 요구한다.

그림 2. EUV 광학계 및 collector mirror 구조[7]

광원 기술은 KrF, ArF, ArF 액침(Immersion) 방식에서 현재의 EUV(Extreme Ultraviolet) 기술로 진화했다. EUV는 기존 광원으로는 불가능했던 13.5 nm의 극자외선 파장을 사용해 7 nm 이하 공정을 가능하게 한다. 스텝-앤-스캔(Step-and-scan) 방식은 웨이퍼를 단계적으로 이동시키며 극미세 패턴을 정밀하게 전사하는 데 최적화되어 있다.

[19]

패턴 정합을 위해서는 기존 레이어와 신규 패턴 간의 오버레이(Overlay) 정밀도 확보가 필수적이다. 이를 위해 고속 인터페로메트릭 센서와 웨이퍼 마커 인식 시스템을 활용하며, 머신러닝 기반의 정렬 예측 알고리즘도 도입되고 있다.

[8][9]

웨이퍼를 나노미터 단위로 정밀하게 이송하기 위해 에어 베어링 기반의 무마찰 스테이지와 마그네틱 리니어 모터, 정밀 엔코더가 통합된다. 웨이퍼와 레티클 스테이지는 나노초 단위로 동기화되며, 진동을 최소화하기 위한 액티브 댐핑 시스템이 내장된다.

[10][11]

현대 반도체 노광장비는 수백 개의 센서 데이터를 기반으로 노광 조건, 렌즈 교정, 열 보정 등 공정 변동을 예측하고 실시간으로 조정한다. 특히 EUV 공정에서는 쇼트 펄스 지속성과 마스크 CD(Critical Dimension) 예측 보정이 수율에 직결된다.

[12][9][13]

그림 3. 기본 노광 과정 흐름도[14]

2. 디스플레이 vs 반도체 노광장비: 기술적 차이점

두 장비군은 기본적인 원리는 유사하지만, 생산 목표와 기술적 난이도 측면에서 명확한 차이를 보인다. 이러한 차이는 다음 표를 통해 한눈에 비교할 수 있다.

표 1. 디스플레이와 반도체 노광장비 비교

3. 디스플레이 노광장비의 반도체 기술 융합 방안

3. 디스플레이 노광장비의 반도체 기술 융합 방안

디스플레이 공정에 반도체 노광 기술을 융합하는 것은 단순한 장비 교체를 넘어, 핵심 기술 요소들을 전략적으로 결합하는 것을 의미한다. 이를 위한 구체적인 방안은 다음과 같다.

3-1. 초정밀 패턴 전사 기술 도입

반도체용 고해상도 렌즈와 균일 조명 시스템을 디스플레이용 스캐너에 적용하면, OLED 및 μLED 공정에서 요구되는 미세 패턴의 정밀도를 확보할 수 있다. 이를 통해 레이어 간 오버레이 오차를 최소화하고, 패턴 해상도를 기존 μm 수준에서 한층 높은 수준으로 끌어올릴 수 있다. 또한, 고정밀 패턴 전사는 생산 공정에서 반복성과 수율을 동시에 개선하는 데 기여하며, 차세대 고해상도 디스플레이 제조의 기반 기술로 활용될 수 있다.

[15][6][2]

3-2. 자동 보정 및 AI 기반 공정 정합 기술 적용

EUV 장비에서 활용되는 사전 노광 보정 알고리즘과 AI 기반 결함 예측 기술을 디스플레이 노광 공정에 접목하면, 기판 변형, 렌즈 수차, 위치 오차 등 공정 변동성을 실시간으로 보정할 수 있다. 이러한 기술은 불량률을 감소시키고 생산성을 향상시키며, 복잡한 패턴의 반복적인 공정에서도 안정적인 품질을 유지할 수 있게 한다. 특히, 머신러닝 기반 예측 모델을 통해 공정 조건 변화를 사전에 감지하고 조정함으로써, 대규모 생산에서도 일관된 품질 확보가 가능하다.

[12][9][13]

3-3. 소재 및 정밀 구동 기술 도입

진동 제어에 뛰어난 반도체용 에어 베어링 스테이지와 열팽창 보정 소재를 디스플레이 장비에 적용하면, m² 단위의 대형 기판에서도 패턴 정밀도를 유지할 수 있다. 또한, 액티브 진동 제어 시스템을 결합하면 외부 충격이나 환경적 요인에도 안정적인 위치 정밀도를 확보할 수 있다. 이러한 소재 및 구동 기술의 통합은 단순히 장비 성능을 보완하는 수준을 넘어, 고해상도 디스플레이 제조뿐 아니라 AR/VR, 차량용 HUD, 의료용 센서 등 차세대 응용 분야로의 기술 확장을 가능하게 한다.

[16][11]

3-4. 반도체 노광장비의 디스플레이 직접 적용 가능성 분석

반도체 노광장비는 기술적으로 디스플레이 노광 공정에 응용이 가능하지만, 실제 생산 환경에서는 여러 제한 요인이 있다. nm 단위의 극정밀 해상도를 구현하도록 설계된 반도체 장비는 m² 단위의 대면적 패널을 고속으로 처리하는 디스플레이 공정에서는 효율적이지 않을 수 있으며, 장비 비용과 처리 속도 측면에서도 대량 생산에 적합하지 않다. 그럼에도 불구하고, 반도체 장비의 핵심 기술 요소를 선택적으로 디스플레이 장비에 통합하면 현실적인 성능 향상을 기대할 수 있다.

예를 들어, 반도체용 고해상도 렌즈와 균일 조명 설계는 디스플레이 기판 위 패턴의 정밀도를 높이는 데 기여하며, 기존 레이어와 신규 패턴 간의 오차를 최소화할 수 있다. 또한, EUV 장비에서 개발된 AI 기반 공정 예측 및 보정 기술을 접목하면 불량률을 낮추고 공정 변동성을 실시간으로 제어할 수 있으며, 에어 베어링 기반의 정밀 스테이지와 액티브 진동 제어 시스템은 대면적 기판에서도 안정적인 위치 정밀도를 유지하도록 돕는다. 이러한 기술 융합은 단순히 장비 성능을 보완하는 것을 넘어, 차세대 μLED, OLED 공정 등 고해상도 디스플레이 제조와 AR/VR, 의료용 센서, 차량용 디스플레이 등 새로운 응용 분야로 확장되는 기반을 마련할 수 있다.

[5][6][11][12][13][17]

4. 결론

디스플레이와 반도체 노광장비는 서로 다른 기술적 목표와 생산 환경에 맞추어 발전해 왔지만, 최근 고해상도 디스플레이 수요의 증가와 AI 기반 정밀 공정 기술의 확대는 두 장비군 간의 전략적 융합 가능성을 높이고 있다. 단순히 해상도를 높이는 것을 넘어서, 반도체 노광장비에서 개발된 초정밀 광학 설계, AI 기반 공정 예측 및 보정, 진동과 열팽창 제어 기술을 디스플레이 노광장비에 통합함으로써 생산 효율과 제품 품질을 동시에 향상시킬 수 있다.

이러한 융합은 μLED, OLED와 같은 차세대 디스플레이 공정의 정밀도를 개선하고, AR/VR 기기, 의료용 센서, 차량용 헤드업 디스플레이 등 다양한 첨단 응용 분야에서 새로운 시장 기회를 창출하는 기반이 된다. 나아가, 공정 데이터 기반의 실시간 최적화와 자동화 기술이 결합되면, 대면적 디스플레이에서도 안정적인 고품질 생산을 달성할 수 있으며, 장기적으로는 제조 비용 절감과 수율 향상에도 기여할 수 있다. 따라서 반도체와 디스플레이 노광장비 간 기술 융합은 단순한 장비 개선을 넘어, 차세대 디스플레이 산업 경쟁력을 강화하는 핵심 전략으로 자리매김할 것이다.

[2][6][9][12][13][17]

5. 참고문헌

[1] 김현후, 최병덕, 디스플레이 제조공정 기술, 내하출판사, 2023.

[2] Lee, Y., “MicroLED Manufacturing Technology and Lithography Challenges,” SID Symposium Digest of Technical Papers, vol. 51, no. 1, pp. 333–336, 2020.

[3] Nikon Corporation (2017). Exposure apparatus and device manufacturing method. JP Patent JP2017034567A.

[4] 김기환, 디스플레이 공학 개론, 교보문고, 2020.

[5] 박노근 외, “FPD 노광장비의 최신 동향과 기술 과제,” 한국디스플레이학회지, 제23권, 제2호, pp. 89–97, 2022.

[6] Tanaka, Y., Saito, M. & Kobayashi, H., “Advanced Lithography Systems for FPD Manufacturing,” Journal of the Society for Information Display, vol. 27, no. 3, pp. 167–176, 2019.

[7] ASML Holding N.V. (2018). Lithography apparatus and device manufacturing method. U.S. Patent US20180123456A1.

[8] IRDS (International Roadmap for Devices and Systems), Lithography Chapter, 2020 Edition. IEEE/SEMI, 2020.

[9] Yamamoto, S., Fujita, R. & Kondo, T., “Machine Learning for Lithographic Error Prediction in Semiconductor Manufacturing,” IEEE Transactions on Semiconductor Manufacturing, vol. 34, no. 4, pp. 565–573, 2021.

[10] Murata, M., Taniguchi, A. & Ito, K., “Overlay and Stage Control in Advanced Immersion Lithography,” Proceedings of SPIE, vol. 10960, pp. 23–31, 2019.

[11] Okamoto, S., “Panel Alignment Techniques for Gen10.5 Substrate Lithography,” Proceedings of SPIE, vol. 11325, pp. 1–7, 2020.

[12] Gartner, Artificial Intelligence and Advanced Analytics in Semiconductor Manufacturing, Stamford, CT: Gartner Research, 2021.

[13] IRDS (International Roadmap for Devices and Systems), Lithography Technical Report, 2022 Edition. IEEE/SEMI, 2022.

[14] Hara, T., Tanaka, Y. & Saito, M. (2019). “Self-healing in extreme ultraviolet lithography collector mirrors.” Microelectronic Engineering, Elsevier.

[15] Kim, J., Park, S. & Choi, H., Advanced Optical Technologies, Elsevier, 2019.

[16] Jung, H., Park, S. & Kim, J., Optimization of Semiconductor Processes, Springer, 2020.

[17] 전창훈, 최신 디스플레이 기술과 시장 전망, 이투데이북스, 2020.

[18] 박상욱 외, 광학 시스템과 응용기술, 과학기술출판사, 2019.

[19] Lee, C., Wang, H. & Chen, Y., “Extreme Ultraviolet Lithography,” IEEE Journal of Microelectronic Engineering, vol. 45, no. 2, pp. 101–112, 2022.

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>