자동차 조명 애플리케이션에서 SPI를 통해 하이 사이드 드라이버 확장 가능

자동차 내부 및 외부 조명의 지능적 제어가 갈수록 중요해지고 있다. 갈수록 소형화되는 동체 제어 모듈로 갈수록 더 많은 기능이 통합되고 있다. 이로써 새로운 기술적 과제들이 제기되고 있다. 자동차 조명 애플리케이션으로 PWM 채널, 진단, 시스템 신뢰성에 대한 요구가 갈수록 높아지고 있는데 STMicroelectronics(www.st.com)의 새로운 지능형 멀티플렉서를 이용함으로써 이러한 요구들을 충족할 수 있게 되었다.

자료 : ST마이크로일렉트로닉스

동체 제어 모듈(BCM: Body Control Module)은 자동차의 내부 및 외부 조명의 제어, 진단, 결함 관리와 서브모듈 전력 분배 등을 비롯한 여러 가지 작업을 수행하는 전자장치이다. 이 모듈은 또 도어 록 시스템, 와이퍼, 보안, 액세스 시스템을 제어한다. 또한 이 모듈이 게이트웨이 기능을 수행하고 자동차 내의 다수의 통신 네트워크 사이에 정보 브리지로 동작할 수 있다. 첨단 BCM은 여러 측면에서 크게 발전하였다. 조명 기능의 제어와 진단에 관련된 최근 경향들을 알아본다.

동체 제어 모듈의 최근 경향

● 하이사이드 드라이버의 PWM 제어: 비용과 무게를 줄이고 진단 성능을 향상시키기 위해서 엑추에이터로 이용하던 전자기계식 릴레이를 High Side Driver(HSD)라고 하는 고체형 스위치로 교체하고 있다. 이들 HSD에 대한 요구가 갈수록 높아지고 있다. 실제로 이들 HSD는 배터리 전압의 변동을 보상하고 LED와 형광 전구의 밝기를 일정하게 유지하기 위해서 PWM(pulse width modulation) 방식으로 제어해야 한다. 이 방식의 제어는 또한 형광 전구의 필라멘트가 성능이 급격히 떨어지거나 높은 배터리 전압일 때 LED가 과열되는 것을 방지할 수 있다.

● HSD의 상세하고 신뢰할 수 있는 진단: HSD는 부하 전류에 비례해서 디지털 상태나 전류 검출 신호를 제공한다. 이 정보를 토대로 시스템이 과부하, 접지나 배터리로 단락, 과열, 온 상태 개방 부하, 오프 상태 개방 부하 등과 같은 각기 다른 결함 조건을 식별하고 신뢰할 수 있는 방식으로 보고할 수 있어야 한다.

● 범용 플랫폼 기법: BCM은 특정한 차량 모델로 다양한 장비 유형을 지원할 수 있어야 할 뿐만 아니라 아시아, 유럽, 북미 지역 등의 각기 다른 시장의 각기 다른 요구들을 충족할 수 있어야 한다. 뿐만 아니라 많은 자동차 업체들이 여러 차량 모델 간에 BCM을 공유한다. 이와 같이 하는 가장 주된 이유는 모듈을 재사용하고, 개발 비용과 제조비용을 절감하고, 품질을 향상시키기 위한 것이다.

그러므로 이러한 경향들을 고려해서 첨단 BCM을 개발하기 위해서는 많은 과제들을 해결해야 한다. 그러면 어떠한 과제들을 해결해야 할지 살펴보자.

해결과제 : 다수 HSD의 PWM 제어 및 동시 진단

기존에는 전면부, 후면부, 내부의 3개 BCM으로 기능을 분산시켰던 것을 지금은 2개 모듈이나 더 나아가서 단일 모듈로 통합하는 추세다. HSD 채널이 승용차는 40개 이상이고 화물차는 80개 이상인 BCM을 흔히 볼 수 있게 되었다. 동시적인 전구 쇄도 전류로 인한 높은 전압 드롭을 방지하고 시스템의 전자기 호환성을 향상시키기 위해서는 PWM 채널 간의 위상 편이가 유용하다.

또한 PWM 제어와 함께 각 작동 부하의 출력 전류를 주기적으로 모니터링해야 한다. 꺼져있는 전구의 필라멘트가 높은 쇄도 전류를 일으켜서 과부하가 일어난 것으로 검출하는 것과 같은 허위 오류 검출을 방지해야 한다. 또한 진단 기능을 이용해서 ISO 펄스 등에 의해서 발생하는 스퓨리어스 결함 조건을 여과해야 한다. 위상 편이 방식의 PWM 제어와 다수 출력의 동시 진단을 결합하기 위해서는 마이크로컨트롤러의 작업부하가 높아진다.

해결과제 : HSD 확장 가능성

ISO26262(ASIL B)의 기능 안전성(functional safety) 요구를 충족하기 위해서 HSD의 전원 전압을 통상적으로 2~4개 전원 레일로 분할한다. 경우에 따라서는 다채널 HSD가 하나 이상의 안전성 관련 부하(하향 전조등, 브레이크 표시등, 위치등 등)를 제어하지 못할 수 있다. 이러한 제약에 더해서 부하와 각기 다른 자동차 플랫폼에 따라서 전력 스테이지의 크기를 최적화하기 위해서는 다수의 단일 및 듀얼 채널 디바이스를 이용해서 HSD를 분할해야 할 수 있다. 이러한 점들 때문에 어쨌든 PWM 제어와 동시 진단을 수행하기는 하나 통합 정도가 낮은 HSD를 이용한 확장가능 솔루션을 필요로 한다.

해결과제 : 단락 회로 견고성

자동차 업체들이 제로 결함 원칙을 추구함에 따라서 디바이스 및 시스템 안전성, 결함 허용오차, 이상 부하 조건에 대한 견고성이 갈수록 더 중요해지고 있다. 특히 HSD 출력이 접지로 단락됨으로써 결함 발생 출력을 손상시키지 않도록 해야 한다. 표준 HSD들이 보호 기능들을 내장함에도 불구하고 열기계 스트레스와 전자이동 현상 때문에 단락 회로 조건 시에 성능 저하를 일으킨다. 필터 시간이 길어질수록 HSD의 성능 저하가 심해진다.

자동차 업체들이 제로 결함 원칙을 추구함에 따라서 디바이스 및 시스템 안전성, 결함 허용오차, 이상 부하 조건에 대한 견고성이 갈수록 더 중요해지고 있다. 특히 HSD 출력이 접지로 단락됨으로써 결함 발생 출력을 손상시키지 않도록 해야 한다. 표준 HSD들이 보호 기능들을 내장함에도 불구하고 열기계 스트레스와 전자이동 현상 때문에 단락 회로 조건 시에 성능 저하를 일으킨다. 필터 시간이 길어질수록 HSD의 성능 저하가 심해진다.

오늘날 마이크로컨트롤러가 직접적으로 진단을 수행하는 경우에는 통상적으로 10ms~100ms의 간격으로 HSD의 전류 검출 또는 디지털 상태 샘플링을 실시한다. 한편 결함을 판정하기에 앞서 트랜션트 때문에 허위 결함 보고가 이루어지지 않도록 필터링을 구현해야 한다.

지능형 멀티플렉서를 이용해서 마이크로컨트롤러 작업부하 감소 및 시스템의 견고성 향상

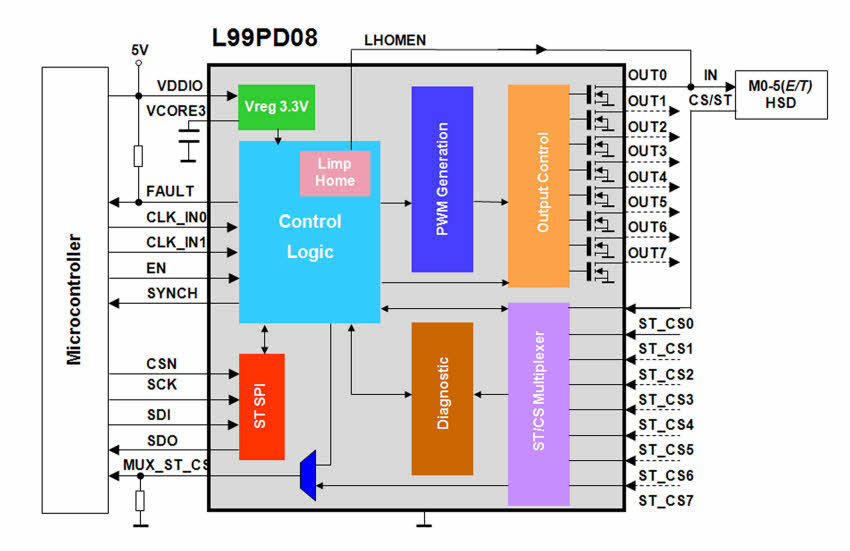

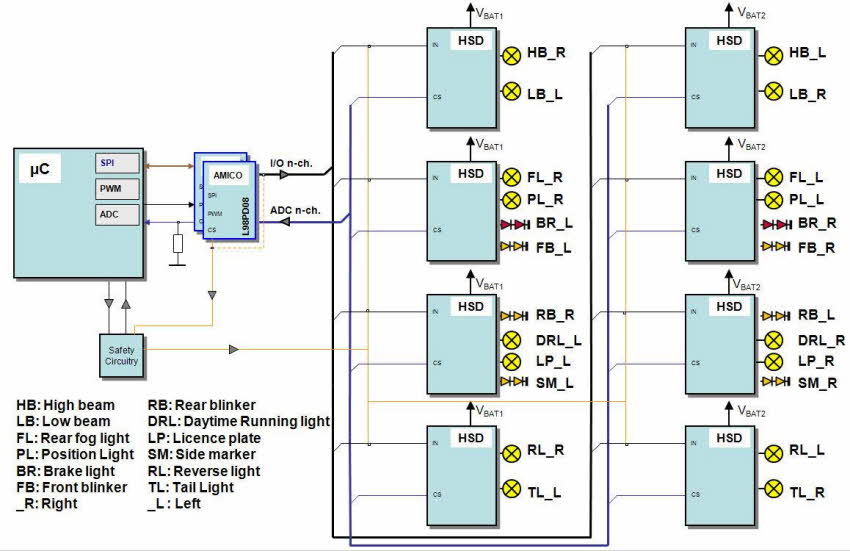

STMicroelectronics의 L99PD08 AMICO(Advanced Multiplexed and Integrated Co-processor)는 8개 HSD 채널을 제어하고 진단할 수 있는 지능형 멀티플렉서다(그림 1 참조). 이들 HSD는 Rdson, 진단 타입, 디바이스 채널 수에 상관 없이 ST VIPOWER M0-5, M0-5E, M0-5T 제품군 중에서 선택할 수 있다. L99PD08 디바이스가 마이크로컨트롤러와 HSD들 사이에서 인터페이스한다. L99PD08이 SPI 인터페이스를 통해서 마이크로컨트롤러와 통신하므로 16개 HSD 채널을 위해서 필요한 마이크로컨트롤러 핀 수를 32개에서 11개로 줄일 수 있다(그림 2 참조).

2개의 외부 클록으로부터 8비트 분해능 PWM을 도출한다. 동시적 전구 쇄도 전류로 인해 발생하 는 높은 전압 드롭을 방지하고 시스템의 전자기 호환성을 향상시키기 위해서 L99PD08이 어느 출력 채널로나 위상 편이를 적용할 수 있다. L99PD08이 매 32마이크로초마다 진단 신호를 샘플링해서 동시적으로 8개 HSD 채널을 모니터링 한다. 이 실시간 진단이 샘플링을 HSD가 온 상태일 때 했는지 오프 상태일 때 했는지를 항상 고려한다. 그러므로 이 동시 프로세스가 PWM을 적용할 때 허위 진단을 방지한다.

는 높은 전압 드롭을 방지하고 시스템의 전자기 호환성을 향상시키기 위해서 L99PD08이 어느 출력 채널로나 위상 편이를 적용할 수 있다. L99PD08이 매 32마이크로초마다 진단 신호를 샘플링해서 동시적으로 8개 HSD 채널을 모니터링 한다. 이 실시간 진단이 샘플링을 HSD가 온 상태일 때 했는지 오프 상태일 때 했는지를 항상 고려한다. 그러므로 이 동시 프로세스가 PWM을 적용할 때 허위 진단을 방지한다.

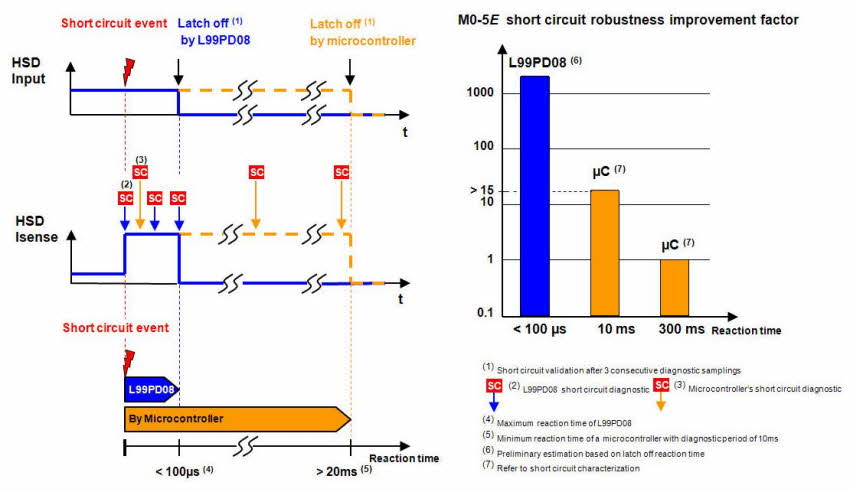

HSD 단락 때는 L99PD08의 응답 시간이 고속 ISO 트랜션트로 인해서 일어날 수 있는 효과들을 필터링하기 위해서 64마이크로초에서 100마이크로초로 길어진다. L99PD08이 선택적인 래치오프를 실시함으로써 마이크로컨트롤러의 개입 없이도 HSD의 단락 회로 견고성을 크게 향상시킬 수 있다. AECQ100-012 규격의 정의에 따라서 검사했을 때 -40°C로 긴 펄스 테스트(턴오프까지 300ms 응답 시간 기준) 시에 마이크로컨트롤러가 HSD를 직접 진단하는 것과 비교해서 응답 시간이 300배 이상 높은 것으로 나타난다(그림 3 참조).

결론

STMicroelectronics의 L99PD08 지능형 멀티플렉서를 이용함으로써 첨단 동체 제어 모듈의 까다로운 요구를 편리하게 충족할 수 있다. 위상 편이 방식의 온보드 PWM, 동시 진단, 단락 회로 조건 시의 신속한 응답 시간으로 마이크로컨트롤러의 작업부하를 감소시키고 HSD의 견고성을 향상시킬 수 있다. 이 AMICO 디바이스를 이용함으로써 또한 SPI 인터페이스를 통해서 M0-5, M0-5E, M0-5T HSD 제품군을 업그레이드할 수 있다.

그럼으로써 12V와 24V 애플리케이션 모두 필요한 마이크로컨트롤러 핀 수를 줄이고, 특히 AUTOSAR(AUTomotive Open System ARchitecture)가 등장하면서 갈수록 더 까다로운 해결 과제로서 소프트웨어 복잡성을 낮출 수 있다.

<그림 1> L99PD08 블록 다이어그램

<그림 2> 애플리케이션 예

<그림 3> 자동 래치오프로 단락 회로 조건 시에 견고성 크게 향상

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>