TI는 지난달 16일, 새로운 방식의 데이터 컨버터인 인덕턴스 디지털 컨버터(LDC) 제품군을 발표했다. 이날 TI의 존 볼드윈(Jon Baldwin) 센서 신호 경로 제품군 담당 매니저는 “TI의 새로운 데이터 컨버터는 인덕티브 센서로 코일과 스프링을 이용해 기존 센싱 솔루션보다 성능을 강화했고, 제품의 신뢰성을 향상시켰다”며 “특히 이 제품은 저비용과 저전력 소모로 제품 개발의 유연성을 달성할 수 있다”고 말했다.

LDC1000의 인덕티브 센싱 기술은 비접촉 센싱 기술로 금속 또는 도체의 위치, 모션, 구도 측정이 가능하며 스프링의 압축, 신장, 꼬임을 검출할 수 있다. 인덕티브 센싱이 적합한 애플리케이션은 단순한 푸시 버튼, 놉(knob), 온/오프 스위치부터 고분해능 심박동 모니터, 터빈 유량계, 고속 모터/기어 컨트롤러에 이르기까지 종류가 다양해 오토모티브와 백색 가전, 소비자 가전, 모바일 기기, 컴퓨팅, 산업용, 의료용 등의 다양한 분야에 활용될 것으로 기대된다. 존 볼드 센서 담당 매니저는 “LDC1000은 다양한 산업군서 적용 가능함은 물론, 각 분야의 세그먼트에도 활용할 수 있다”며 “예를 들어 백색가전의 무빙 부문이나 오토모티브의 엔진, 소비자 가전의 키보드나 게임기 등에 쉽게 적용할 수 있다”고 말했다.

높은 시스템 설계 유연성 제공

오늘날 센서 시장은 굉장히 광범위하며, 다양한 제품들이 이미 시중에 나와 있다. 먼저 ON/OFF를 측정할 수 있는 OHMIC는 저비용의 시스템으로 버튼이나 키보드에 탑재된다. 하지만 이 센서는 오염물이나 기름기에 취약해 쉽게 고장난다. 압력을 감지하는 FSR 센서는 사용할 수 있는 범위가 한정적이고, 멀리 떨어져 있으면 센싱이 불가능하다. 특히 초음파와 옵티컬 센서(Optical Sensor)는 굉장히 고성능과 높은 분해능을 자랑하지만, 고비용이며 전력 소모가 크다. 또한 오염된 환경에서 쉽게 고장난다. 정전용량(Capacitive) 센서는 정교한 센싱이 가능하지만, 물에 취약하다. 이 같은 단점을 가진 솔루션 때문에 홀센서(Hall Sensor) 기술이 대안으로 떠올랐다. 홀센서는 자기장 강도를 측정해 센서 반응을 나타내어 정확도가 뛰어나다. 하지만 자기장을 측정하기 때문에 자석이 반드시 필요하고, 센서와 자석은 가까운 거리에 위치해야 한다는 단점이 있다. 반면 LDC1000은 코일과 전선으로 연결돼 1 M 가량 떨어진 곳에 놓아도 사용할 수 있어, 우수한 시스템 설계의 유연성을 제공한다. 존 볼드 센서 담당 매니저는 “LDC1000을 출시하면서 추구하고자 했던 목표는 초음파나 옵티컬 센서의 높은 분해능을 가지면서도, 홀센서의 모든 단점을 극복하는 것이었다”며 “LDC 기술은 저렴하고 접근성이 좋은 PCB 트레이스나 금속 스프링으로도 센서를 구현할 수 있어, 인체를 비롯한 어떠한 금속, 도체의 고분해능 센싱이 가능하다”고 말했다.

다양한 분야서 활용

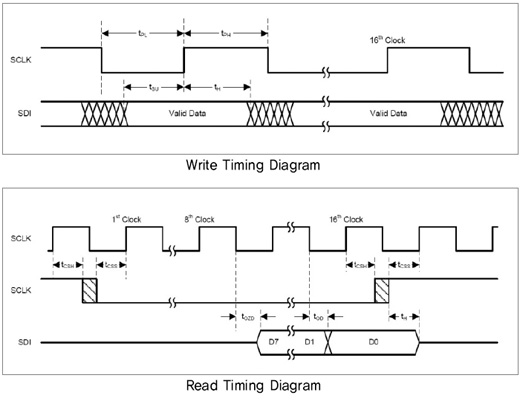

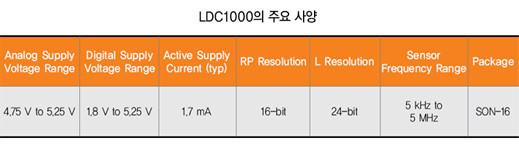

LDC의 작동 원리는 PCB나 인덕터를 활용한 센서 코일에 디지털 컨버터가 고주파수 자기장을 생성한다. 전도 대상은 코일과 가까워지면 자기장에서 전기를 뺐는데, LDC는 이 같은 손실 정도를 측정하는 것이다. LDC는 전도 대상이 자기장과 가까워지면 코일에 인덕턴스가 발생하며, 이를 24비트로 측정할 수 있다. 또한 발생한 전류 손실을 16비트로 측정한다. 특히 LDC는 인덕턴스와 전류 손실 모두를 측정할 수 있어, 전도 대상이 어떤 금속인지도 알 수 있다. 존 볼드 센서 담당 매니저는 “LDC는 다양한 분야에서 활용할 수 있도록 발진 주파수(Oscillation frequency)를 지원하고, 단순한 코일을 이용해 금속판의 거리를 측정하면 거리는 0.8 mm, 정확도가 0.25 um”라며 “이 같은 정확도는 옵티컬 센서와 맞먹는 수치다”고 설명했다. 그는 “LDC는 코일을 이용해 전도 대상이 얼마만큼 금속물질을 내재하고 있는지 금속의 양을 잴 수 있어, 뾰족한 전도 대상이 지나가더라도 정확한 위치를 찾아낼 수 있다”고 덧붙였다. 이와 같은 장점으로 DSLR 카메라처럼 렌즈가 앞뒤로 움직이는 것을 측정하거나 카시트의 움직임도 측정할 수 있다. 하지만 움직임이 안정되지 않았다면 전도 대상이 위아래로 움직여 에러가 발생할 수 있다. LDC는 에러를 잡을 수 있도록 코일의 위치를 다르게 놓아 차이를 정밀하게 측정할 수 있다. 이 밖에도 코일 앞에서 전도 대상이 회전하는 모션이나, 코일 위로 톱니가 지나갈 때의 움직임 등을 측정할 수 있다.

툴 및 지원

시스템 설계자들은 TI의 새로운 온라인 툴인 WEBENCH짋 인덕티브 센싱 디자이너를 사용해 몇 초 내에 맞춤형 센서 코일을 생성하고, LDC를 구성할 수 있다. 이 툴은 센서 코일 설계 프로세스를 간소화하고, 코일 특성과 애플리케이션 및 시스템 성능 요건에 기반을 둔 LDC 구성 셋팅을 제공한다. 최적화된 설계를 다양한 캐드 프로그램으로 손쉽게 보낼 수 있으며, 센서 코일을 전체 시스템 설계에 빠르게 통합할 수 있다.

한편 LDC1000은 16핀 4 mm × 5 mm SON 패키지로 판매되고 있으며, 2014년 상반기에는 오토모티브 등급 버전 디바이스가 출시할 예정이다. ES

| LDC 기술의 주요 장점 - 분해능 향상: 16 bit 공진 임피던스와 24 bit 인덕턴스 값을 이용하여 위치 감지 애플리케이션으로 서브마이크론 분해능 가능 - 신뢰성 향상: 비접촉 센싱 기술로 기름, 오물, 먼지와 같이 장비 수명을 단축시킬 수 있는 비전도성 오염물에 대한 뛰어난 내구성 자랑 - 유연성 향상: PCB와 달리, 센서를 전자기기와 떨어져 원격 배치 가능 - 시스템 비용 절감: 저가형 센서와 타깃을 이용할 수 있어 자기 소자가 필요 없음 - 무한한 가능성: 압축 포일(pressed foil)이나 전도성 잉크 타깃 지원으로 혁신적인 시스템 설계 개발 가능 - 시스템 전력 감소: 정상 동작 시 8.5 mW 미만의 전력을 소모하고, 대기 모드 시 1.25 mW 미만의 전력 소모 |

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>